Zwiększenie szybkości produkcji

Wprowadzenie

Inżynierowie jednego z czołowych producentów urządzeń medycznych, wykorzystali metody powierzchni odpowiedzi (RSM) do statystycznego projektowania eksperymentów (DOE) celem modelowania kluczowego procesu dla swojego flagowego produktu. Model RSM stał się podstawą do opracowania solidnych specyfikacji w celu zapewnienia jakości na poziomie sześciu sigma. Ponadto, narzędzia do optymalizacji RSM wskazały potencjał do podwojenia wskaźnika produkcji przy jednoczesnym zmniejszeniu o połowę zmienności krytycznego atrybutu. DOE było prowadzone przez inżyniera ds. rozwoju procesu i jego zespół, a wsparcie i pomoc doradczą dla tego projektu w zakresie DOE, w tym RSM świadczyli eksperci z firmy Stat-Ease, Inc.Szczegóły dotyczące projektu eksperymentu

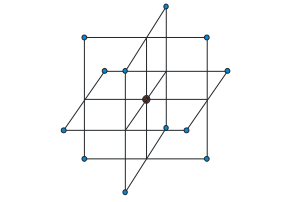

Zespół produkcyjny wykonał 50-fazowy plan doświadczalny Box-Behnken’a (BBD) na podstawie pięciu znanych czynników krytycznych, wpływających na wyniki powlekania wszczepialnego urządzenia medycznego. Z zastrzeżonych powodów, czynniki te nie mogą być w pełni ujawnione, ale zostały wybrane z eksperymentów, które wyświetlały takie informacje jak ciśnienia, prędkości, odległości, przepływy i czynniki środowiskowe, które wpłynęły na wydajność produktu. BBD jest popularnym szablonem dla RSM, ponieważ wymaga tylko trzech poziomów każdego czynnika procesu i tylko części wszystkich możliwych kombinacji. Szczegóły dotyczące RSM, a zwłaszcza BBD, można znaleźć w odnośniku 3. Rysunek 1 pokazuje BBD na podstawie trzech czynników.

Rys. 1

BBD składa się z płaszczyzn przecinających się w punkcie środkowym, z punktami odległymi w skrajnych wierzchołkach w każdym z wymiarów czynnikowych. Ten wybór punktów wystarcza do dopasowania równania wielomianowego drugiego rzędu, zwanego modelem kwadratowym w żargonie RSM. Kwadrat zazwyczaj zapewnia odpowiednie dopasowanie danych z eksperymentów wykonanych w celu optymalizacji procesów.

Analizowanie wyników i ich interpretacja

Sześć kluczowych odpowiedzi, zakodowanych jako "Yi", zostało zmierzonych na wielu częściach wykonanych przy każdym ustawieniu procesu narzuconym przez szablon BBD. Obejmowały one pomiary masy powłoki, dawki nanoszenia i integralności wizualnej (określone ilościowo w stosunku do ustalonych kryteriów kontrolnych w skali od 1 do 5). Przy pomocy oprogramowania statystycznego, inżynierowie modelowali uśrednione wyniki. Przekształcenia matematyczne zapewniały bardziej precyzyjne i normalne dopasowanie do niektórych odpowiedzi, na przykład pierwiastek kwadratowy dla odpowiedzi Y1. Model tego krytycznego do jakości atrybutu jest przedstawiony poniżej: Sqrt(Y1) = 44.0 -0.0067 A + 3.19 B – 3.76 C + -0.304 D + 0.880 AB + -0.921 BC – 0.431 A2 – 4.024 B 2 + 0.372 C2

To równanie prognostyczne działa dla czynników zakodowanych od -1 do +1 do górnego końca zakresów przedstawionych na rysunku 1 powyżej. Na przykład, aby przewidzieć wynik, gdy wszystkie czynniki są ustawione wysoko, należy dołączyć 1 dla A, B, C i D

Sqrt(Y1) = β0 – β1 (1) + β2 (1) – β3 (1) – β4 (1) + β12 (1)(1) – β23 (1)(1) – β11 (1 2 ) – β22 (1 2 ) + β3 (12 )

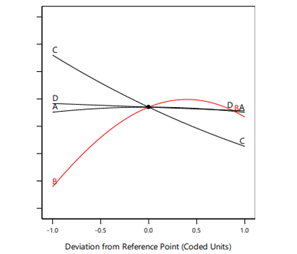

(Współczynniki oznaczone ogólnie grecką literą beta - punkt przecięcia jako β0, współczynnik dla głównego efektu A, jako β1 i tak dalej). Wynikowa wartość musi zostać następnie przekształcona poprzez podniesienie jej do kwadratu, w ten sposób powraca do oryginalnych jednostek miary. Z tego modelu można przewidzieć odpowiedzi w całym obszarze eksperymentalnym i narysować wykres. W uzyskaniu perspektywy na temat modeli pomaga obejrzenie zaburzenia przewidywanych reakcji spowodowanych zmianą tylko jednego czynnika na raz z punktu środkowego eksperymentalnego regionu. Na przykład, jak widać na Rysunku 2, pierwsza odpowiedź (nieprzekształcona) zmienia się przede wszystkich jako funkcja od czynników B (podświetlone) i C.

Rys. 2 Wykres zaburzeń dla pierwszej odpowiedzi (Y1)

Gdy współczynnik C wzrasta, odpowiedź zmniejsza się w sposób stosunkowo liniowy. Jednak ze względu na duży współczynnik kwadratu (4,024), czynnik B tworzy nieliniowy efekt na Y1 - wznoszenie, a następnie obniżanie. Tylko dwa czynniki mogą być wyświetlane na wykresie, a zatem B i C stają się najlepszymi kandydatami do zapewnienia informacyjnego obrazu reakcji Y1 - Rysunek 3 w 3D.

Rysunek 3: Powierzchnia odpowiedzi dla Y1 jako funkcja czynników B i C

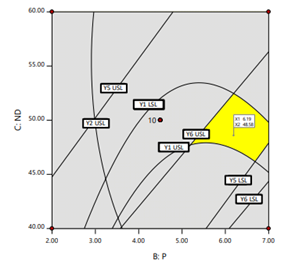

W podobny sposób zostały zbadane graficznie pozostałe trzy odpowiedzi. Jednak prawdziwy test powstał przez nałożenie wykresów konturowych dla wszystkich sześciu odpowiedzi, przy czym każda z nich jest kontrolowana tak ściśle, jak to możliwe wokół wartości docelowych. Rysunek 4 prezentuje "idealny punkt", gdzie można uzyskać wszystkie specyfikacje, na przykład w oznaczonym miejscu w przestrzeni odwzorowywanej przez czynniki B i C (inne ustawione w punktach środkowych dla tego "wycinka" przestrzeni doświadczalnej). Należy zauważyć, że tylko niektóre specyfikacje są czynnikami ograniczającymi: Y1 górna i dolna granica specyfikacji (USL i LSL), Y5 LSL i Y6 USL.

Rysunek 4: Nałożony wykres ujawnia okno operacyjności

Optymalizacja numeryczna dostarczona przez oprogramowanie statystyczne wskazała najbardziej pożądaną kombinację czynników na podstawie ich modeli prognostycznych.